Centenaire de Migros

L’année du centenaire

Migros a fêté ses 100 ans de manière si variée. Voici une rétrospective du centenaire de Migros.

Navigation

Groupe Migros

Que faire pour que la glace à la fraise soit toujours bonne, ait toujours le même aspect et ne donne pas mal au ventre? Notre rédacteur a mené l’enquête.

«Hum, il ne fait pas froid du tout ici...», me dis-je en entrant dans l’usine de production de glaces de Delica à Meilen. Une charlotte sur la tête, je passe devant les machines de remplissage et d’emballage qui vrombissent. C’est ici, dans le hall du premier étage, que l’on fabrique, entre autres, l’emblématique crème glacée à la fraise à l’effigie du singe. Aujourd’hui, elle est produite en même temps que la glace otarie à la vanille, soit quelque 24 000 bâtonnets glacés par heure.

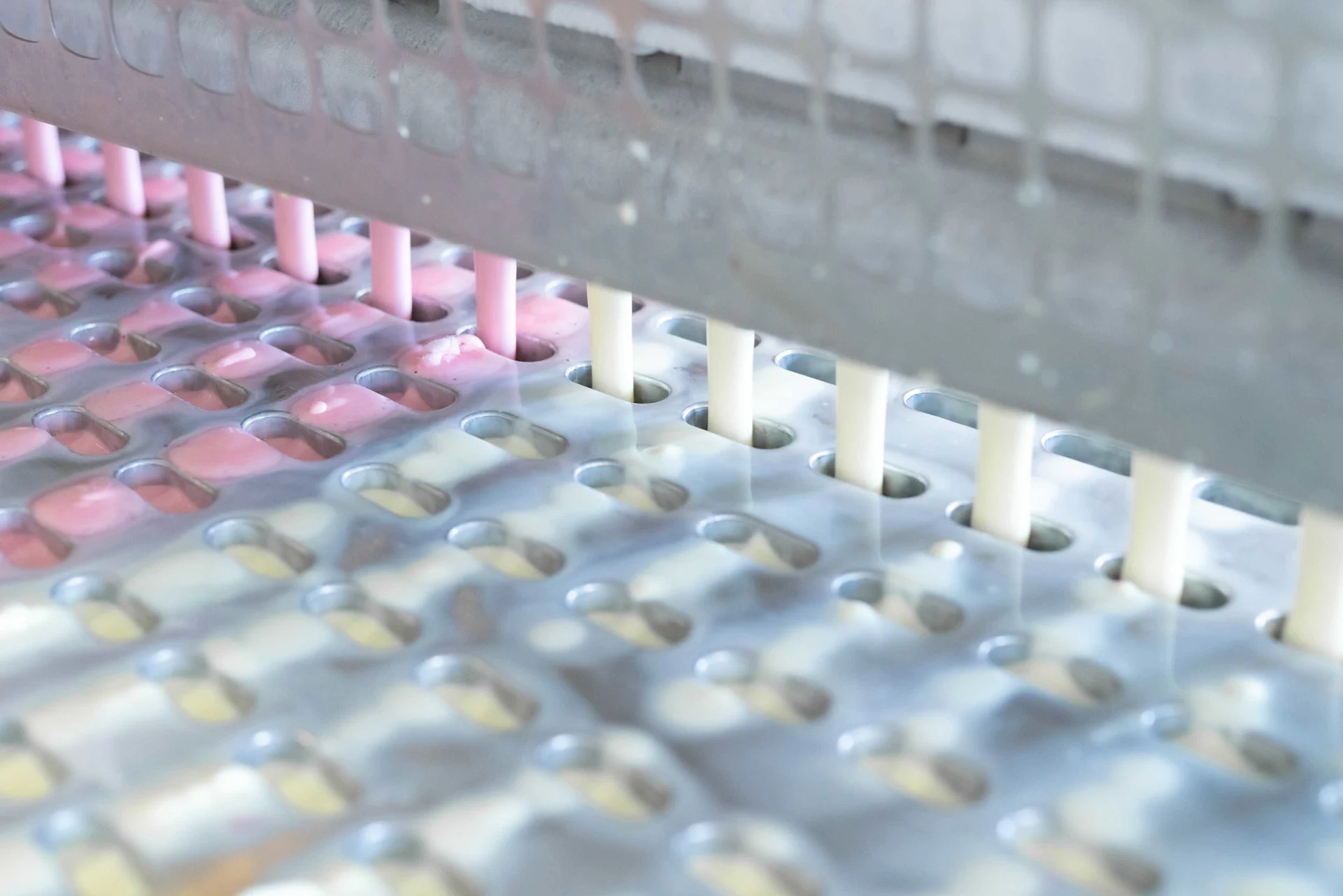

Je rencontre Dominik Wechtitsch, chef d’équipe, qui surveille la qualité. Il me conduit au début d’une ligne de production. Un plateau rotatif avec des formes concaves pivote. Le mélange crémeux de glace passe des réservoirs aux moules via des tuyaux. Lors de la rotation, la masse est refroidie et des bâtonnets de bois sont ajoutés. «Si les bâtonnets sont légèrement inclinés, la machine ne peut pas saisir les glaces», explique Dominik Wechtitsch. Les produits défectueux sont retirés manuellement.

Mais son équipe a plus de travail lorsque les bâtonnets se cassent. «Nous devons alors arrêter immédiatement la ligne de production et nettoyer entièrement le plateau rotatif.»

Les glaces fabriquées sur les lignes de production peuvent changer d’un jour à l’autre et, par conséquent, le mélange utilisé pour les glaces également. Afin d’éviter que des allergènes et des arômes ne se retrouvent dans d’autres produits, les tuyaux sont soigneusement nettoyés à chaque changement de production.

Nous prenons l’ascenseur jusqu’au rez-de-chaussée. Dominik Wechtitsch veut me montrer la salle où est élaboré le mélange pour les glaces. «Souvent un ou deux jours à l’avance.» Avant d’y accéder, nous devons, comme presque partout ailleurs, nous laver les mains et les désinfecter soigneusement. Un employé est en train de verser du sucre dans une cuve équipée d’un fouet. Ce mélange sera utilisé un jour prochain. Les ingrédients de base de la glace à la fraise: du lait cru, de la crème, du sucre, de la purée de fraises et du chocolat.

En face de la cuve se trouve un grand réservoir cylindrique en acier inoxydable. «Dans le pasteurisateur, nous chauffons le mélange pour la glace à 83 degrés pendant 25 secondes afin de tuer les germes pathogènes», explique Dominik Wechtitsch. La machine est surveillée en permanence afin d’exclure les moindres défauts.

Dominik Wechtitsch indique un sas qui mène à la zone d’hygiène élevée. «C’est là que nous stockons les mélanges prêts à l’emploi.» Pour le traitement ultérieur, ils sont pompés dans les tuyaux un étage plus haut, sans aucun contact humain. Les règles les plus strictes en matière de propreté s’appliquent dans cette zone. Seul le personnel formé est autorisé à pénétrer ici. Je dois rester dehors.

Nous quittons la zone d’hygiène et longeons un couloir pour rejoindre la logistique. Jusqu’à 25 tonnes de lait cru y sont livrées chaque jour, ainsi que dix tonnes de crème. Delica se procure la purée de fraises et le cacao pour le nappage sous forme de produits semi-finis auprès de Migros Industrie.

Herolind Dinolli est responsable de la réception et de l’entreposage des marchandises. Avec ses trois collaborateurs, le chef d’équipe logistique prépare également les glaces finies pour le transport. «Viens, je vais te montrer où on va chercher la marchandise.»

Avec l’ascenseur, on descend encore d’un étage. En entrant dans l’entrepôt, nous sommes frappés par l’air glacial: il fait -28 degrés ici. Des milliers de cartons contenant diverses variétés s’empilent sur des étagères ou des palettes. «Les glaces doivent durcir pendant quelques heures», explique Herolind Dinolli. Heureusement, nous ressortons vite de là.

Le chargement des marchandises est soumis à un protocole strict. Les collaborateurs de M. Dinolli disposent de 30 minutes pour transporter les glaces de l’entrepôt à la sortie des marchandises et les charger dans le camion. Avant le chargement, ils vérifient la température dans le véhicule: le transport s’effectue uniquement à -18 degrés. «Le respect de la chaîne du froid est une priorité absolue.»

Retour à l’usine au premier étage. Je me trouve maintenant de l’autre côté de la ligne de production de glaces et je regarde comment les employés mettent les bâtonnets emballés dans des cartons. Si un emballage est défectueux, ils éliminent la glace.

Sur le tapis roulant suivant, les cartons subissent deux tests: une balance contrôlant le poids standard et un détecteur de métaux pour s’assurer qu’ils sont exempts de corps étrangers. Dans le cas contraire, les cartons sont retirés, voire isolés en cas de découverte de métal. Les marchandises irréprochables vont directement à l’entrepôt frigorifique.

À côté de la ligne de production de glaces se trouve un appareil qui me fait penser à un distributeur de billets à roulettes. «Notre usine numérique», dit Dominik Wechtitsch. Elle aide ses collaborateurs à effectuer des contrôles aléatoires réguliers. «Il existe des directives précises sur l’aspect extérieur et intérieur des glaces en bâtonnet.» Les petites bulles dans le nappage en chocolat sont autorisées, les plus grosses ne le sont pas. Toutes les directives sont contrôlées au moyen d’une liste de vérification et leur respect est documenté. Les produits défectueux ne parviennent ainsi pas à la clientèle.

Les collaborateurs contrôlent le goût sur le tapis roulant. Plusieurs fois par équipe, comme l’assure M. Wechtitsch. Les glaces ont-elles toujours le même goût? Sont-elles bien crémeuses? Le nappage craque-t-il quand on le croque? Une collaboratrice goûte justement une crème glacée à la fraise: «extra!»

La dernière étape me conduit au laboratoire de l’entreprise, au deuxième étage. Ici, tout est analysé, des matières premières aux glaces finies. Outre les aspects hygiéniques, il s’agit également de vérifier le respect d’autres normes alimentaires, par exemple si la masse de glace atteint la teneur en graisse prescrite par la loi, explique Nora Migliazza, directrice adjointe du laboratoire. «Si ce n’était pas le cas, nous devrions rajouter de la crème à la production.»

Une odeur maltée me monte au nez. «Cela provient de l’agar-agar dans la boîte de Petri.» Ce gélifiant sert de milieu de culture pour les bactéries. Si l’échantillon contenait des impuretés, des micro-organismes ponctuels s’y développeraient, ce qui indiquerait la présence de bactéries intestinales pathogènes.

Entre-temps, Raphaël Rossier nous a rejoints. Il est responsable de l’assurance qualité à Meilen. «Si nous constatons une contamination, nous délimitons la période pendant laquelle le problème a dû se produire.» Comme chaque étape de la production est documentée avec précision, il est possible d’identifier et de supprimer rapidement le lot concerné. Dans pareil cas, d’autres analyses suivraient. «Il est toutefois extrêmement rare que des impuretés soient présentes dans la production.»

Je commence à avoir la tête qui chauffe à cause de toutes ces informations. Raphaël Rossier m’accompagne à l’extérieur. Au passage, il me donne une glace à la fraise. Je peux enfin en manger une.

Voici des informations et des histoires concernant Migros, notre engagement et les personnes qui travaillent en coulisses. Nous sommes également à vos côtés avec des conseils pratiques pour la vie quotidienne.