Anniversario Migros

L’anniversario arancione

È con tanta varietà che la Migros ha celebrato i suoi 100 anni. Una retrospettiva del centenario della Migros.

Navigation

Gruppo Migros

Cosa serve per far sì che il gelato alla fragola abbia sempre un buon sapore, lo stesso aspetto e non faccia venire il mal di pancia? Il nostro redattore lo scoprirà per noi.

«Mmh, non fa per niente freddo qui...», penso mentre entro nello stabilimento di produzione di gelati Delica a Meilen. Con una retina in testa, passo davanti alle macchine di riempimento e confezionamento. Il mitico gelato panna e fragola con la scimmia viene creato qui, nella sala al primo piano. Oggi viene prodotto in una confezione da due con il gelato con la foca: circa 24'000 gelati su stecco all'ora.

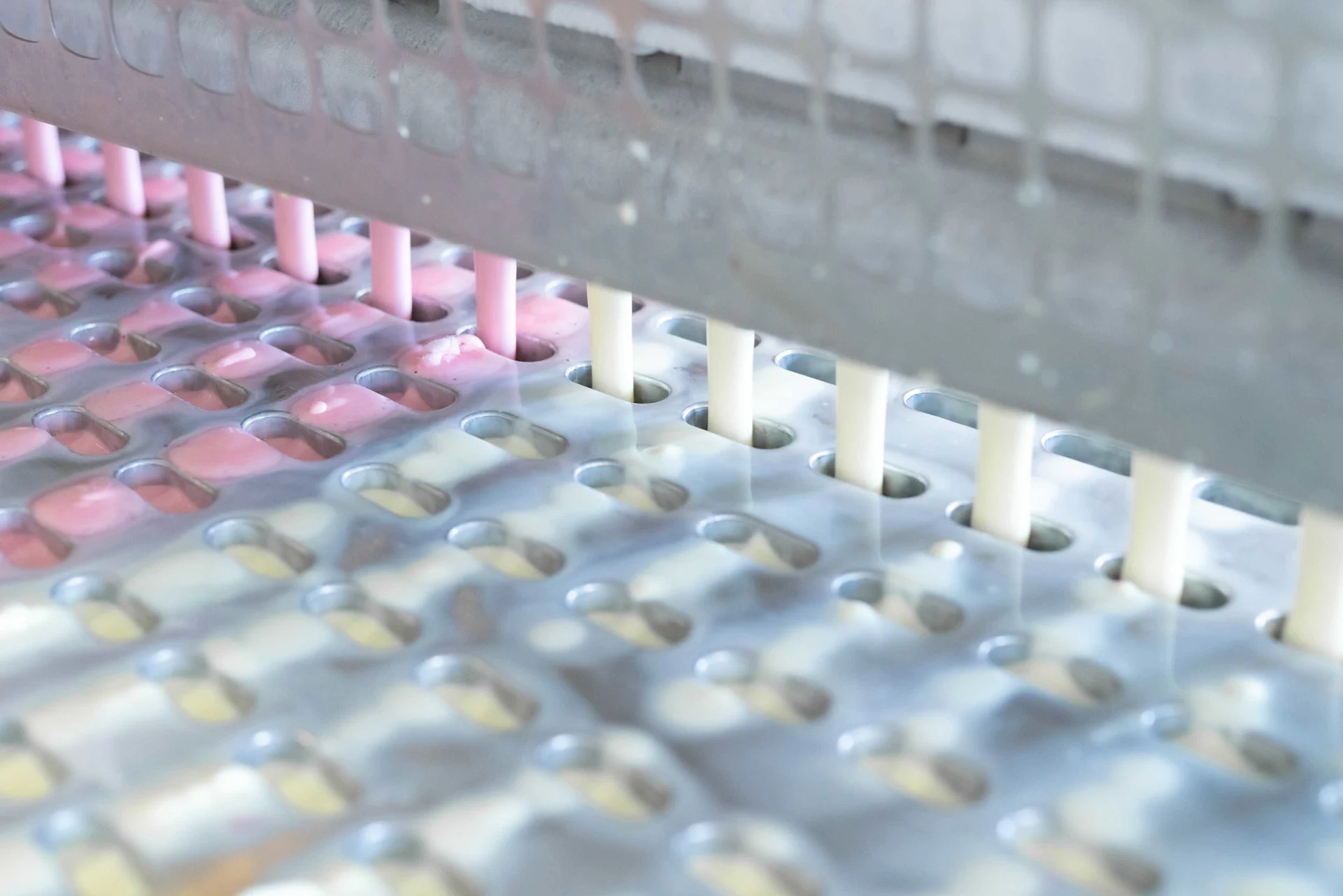

Incontro il capoturno Dominik Wechtitsch, che controlla la qualità della produzione. Mi porta all'inizio di un impianto. Qui c'è una piattaforma girevole con degli stampi cavi che ruota. La miscela di gelato cremoso viene trasportata dalle vasche agli stampi tramite dei tubi. Mentre viene fatta ruotare, la massa viene raffreddata e dotata di bastoncini di legno. «Se gli stecchi sono leggermente storti, la macchina non riesce ad afferrare i gelati», spiega Wechtitsch. Gli articoli difettosi vengono rimossi a mano.

Il suo team ha più lavoro quando i bastoncini di legno si scheggiano. «Quando succede dobbiamo fermare immediatamente il sistema e pulire completamente la piattaforma rotante».

In un impianto vengono prodotti gelati diversi ogni giorno, quindi anche la miscela cambia. Per evitare che gli allergeni e gli aromi finiscano in altri prodotti, i tubi vengono puliti accuratamente dopo ogni cambio.

Prendiamo l'ascensore per andare al piano terra. Dominik Wechtitsch vuole mostrarmi la stanza dove viene creata la miscela per i gelati. «Spesso viene fatta con uno o due giorni di anticipo». Come per ogni stanza, prima di entrare dobbiamo lavarci e igienizzarci accuratamente le mani. Un collaboratore sta versando lo zucchero in un bollitore con un agitatore: prepara la miscela per un altro giorno. Gli ingredienti base del gelato alla fragola: latte crudo, panna, zucchero, purea di fragole e cioccolato.

Di fronte al bollitore si trova un grande serbatoio cilindrico in acciaio inox. «Nel pastorizzatore, riscaldiamo il gelato a 83 gradi per 25 secondi per uccidere i germi patogeni», spiega Wechtitsch. La macchina viene costantemente monitorata per escludere anche i più piccoli difetti.

Wechtitsch indica una stanza igienizzante che conduce a un'altra area: la zona a igiene elevata. «Lì conserviamo le miscele pronte». Per proseguire la lavorazione, vengono pompate verso il piano superiore attraverso i tubi, senza alcun contatto umano. Nella zona vigono le più severe norme di pulizia. Qui è autorizzato solo il personale appositamente formato. Io, ad esempio, non posso entrare.

Usciamo dalla zona a igiene elevata e raggiungiamo la logistica attraverso un corridoio. Ogni giorno vengono consegnate fino a 25 tonnellate di latte crudo e dieci tonnellate di panna. Delica ottiene la purea di fragole e il cacao per la glassa come semilavorati da Migros Industrie.

Herolind Dinolli è responsabile dell'accettazione e dello stoccaggio delle merci. Il responsabile della logistica e i suoi tre collaboratori si occupano anche di preparare i gelati per il trasporto. «Vieni, ti faccio vedere dove portiamo la merce».

Scendiamo di un altro piano con l'ascensore. Quando entriamo nel magazzino, l'aria è gelida: -28 gradi. Migliaia di cartoni di diverse varietà sono impilati su scaffali o palette. «I gelati devono indurirsi per alcune ore», spiega Dinolli. Fortunatamente usciamo rapidamente dal magazzino.

Esiste un protocollo rigoroso per il carico delle merci. Il personale di Dinolli ha 30 minuti per portare il gelato dal magazzino all'uscita merci e caricarlo sul camion. Prima di introdurre il carico, misurano la temperatura del veicolo: il trasporto avviene solo a -18 gradi. «Il mantenimento della catena del freddo è la nostra massima priorità».

Torniamo alla fabbrica al primo piano. Ora mi trovo dall'altra parte dell'impianto di produzione dei gelati e guardo i collaboratori mettere i gelati pronti e confezionati nelle scatole. Se un imballaggio è difettoso, il gelato viene scartato.

Sul nastro trasportatore successivo, i cartoni vengono sottoposti a due test: una bilancia controlla che raggiungano il peso standard e un metal detector verifica che siano privi di oggetti estranei. Se non superano i test, le scatole vengono rimosse. Se si trova del metallo all'interno, vengono addirittura isolate. Le merci che non presentano difetti vanno direttamente al magazzino frigorifero.

Accanto all'impianto per i gelati c'è un dispositivo che mi ricorda un bancomat mobile. «La nostra fabbrica digitale», dice Dominik Wechtitsch. Aiuta i collaboratori nei controlli a campione che svolgono su base regolare. «Ci sono indicazioni precise su come devono apparire i gelati all'esterno e all'interno». Sulla copertura di cioccolato sono ammesse delle bolle piccole, quelle più grandi no. Tutte le specifiche vengono controllate mediante una lista di controllo e la conformità viene documentata. In questo modo si evita che i prodotti difettosi arrivino ai clienti.

Gli addetti del nastro trasportatore controllano il sapore. Più volte per turno, come ci assicura Wechtitsch. I gelati hanno sempre lo stesso sapore? Sono belli cremosi? La glassa scrocchia quando la si morde? Una collaboratrice sta provando un gelato panna e fragola proprio in questo momento: «Perfetto!».

L'ultima tappa mi porta al laboratorio interno al secondo piano. Qui si analizza tutto, dalle materie prime al gelato finito. Oltre agli aspetti igienici, vengono verificati anche altri standard alimentari, ad esempio se una miscela di gelato soddisfa il contenuto di grassi prescritto dalla legge, spiega la vice responsabile del laboratorio Nora Migliazza. «Se non rispetta gli standard, dovremo aggiungere della panna durante la produzione».

Sento odore di malto. «Viene dall'agar-agar nella piastra di Petri». Il gelificante funge da terreno fertile per i batteri. Se il campione è contaminato, vi crescono microrganismi che sembrano delle piccole macchie, indice di batteri intestinali patogeni.

Nel frattempo si è unito a noi Raphaël Rossier. Gestisce il controllo qualità a Meilen. «Se rileviamo una contaminazione, cerchiamo di capire in quale lasso di tempo si è verificata». Questo è possibile perché ogni fase della produzione è documentata con precisione. Così possiamo identificare e rimuovere rapidamente il lotto interessato. Seguiranno poi ulteriori analisi. «Tuttavia, la contaminazione nella produzione è estremamente rara».

Mi gira lentamente la testa per tutte le informazioni ricevute. Raphaël Rossier mi accompagna fuori. Mi porge un gelato alla fragola come spuntino il mio rientro. Finalmente riesco a mangiarne uno!

Scopri storie interessanti sulla Migros, il nostro impegno e le persone che vi stanno dietro. Ti forniamo anche consigli pratici e astuzie per la vita di tutti i giorni.